При будівництві або ремонті приміщень з'являється необхідність в красивих, міцних та легких в прибиранні підлогах. Звичайно ж, бетонне стягування, наскільки хорошим воно б не було, в більшості випадків не відповідає вимогам, що пред'являються до фінішних покриттів. В цьому випадку використовується полімерна наливна підлога, що самовирівнюється. Сьогодні випускається широка гамма наливних підлог з використанням композицій на базі поліуретанів і полімочевини.

|

Промислова наливна підлога незамінна у виробництвах, що вимагають високої точності та якості збірки, що використовують хімічно активні реагенти, пред'являють підвищені вимоги до чистоти приміщень. Покриття абсолютно безпильні, легкі в прибиранні, стійкі до розчинників, лугів та кислот, мають діелектричні властивості і виконуються практично в будь-якій кольоровій гаммі. Така промислова підлога відмінно зарекомендувала себе на найактивніших виробничих ділянках.

Покриття нешкідливі після затвердіння, що підтверджено відповідними сертифікатами. Промислова наливна підлога перевершує відомі покриття (бетон, лінолеум, кахельна плитка і так далі) по ряду параметрів і характеризується наступними показниками – переваги:

– висока міцність (міцність на розрив не менше 11 МПа);

– еластичність (здатні перекривати тріщини в основі);

– стійкість до ударних навантажень (до 5 кг з висоти 1 м);

– зносостійкість (стираність, що перевищує, сталі);

– низьке пиловіддалення (допустиме застосування в «Чистих» і «Особливо чистих» – приміщеннях класу чистоти до 10000);

– хімстійкість в агресивних середовищах (кислотах, лугах, розчинниках);

– довговічність;

– нешкідливість в експлуатації;

– високі естетичні властивості (дзеркальна поверхня будь-якого кольору). Завдяки відмінному розтіканню (самовирівнюванню) формує максимально гладке покриття без швів, пір, тріщин.

Монолітне покриття підлоги може виконуватися з гладкою та шорсткою поверхнею, в діелектричному або антистатичному варіанті (можливе зниження поверхневого опору до 106 Ом). Термін затвердіння композиції близько 60 хв (можливе пересування людей), повна полімеризація 3 доби (покриття повністю готове до експлуатації).

|

1. Матеріально-технічні приміщення, склади, термінали, виробничі приміщення.

2. Виробничі приміщення підприємств харчової промисловості, у тому числі з вологими технологічними процесами.

3. Виробничі приміщення з високою мірою навантажень, автосервіси, паркінги, входи виробничих та громадських будівель, цехи.

4. Офіси, медичні та дитячі установи, підприємства торгівлі і громадського харчування, готелі, коридори, холи та сходи.

5. Промислові холодильники, морозильні камери.

6. Пожежо- та вибухонебезпечні виробництва, підприємства електроніки, зв'язку, лабораторії, виробництва медичної техніки, машинні зали.

7. Приміщення, що дезактивувалися, атомні електростанції.

Наливну підлогу можна умовно підрозділити на тонкошарові покриття (які тверднуть під дією вологою повітря) і власне наливна підлога, що дозволяють за один раз досягти необхідну товщину шару.

Тонкошарові покриття знаходять застосування в тих випадках, коли потрібне швидке, економічне та надійне рішення по пристрою підлоги, безпильність.

Двокомпонентна наливна підлога застосовуються в тих приміщеннях, до яких пред'являються підвищені вимоги до зовнішнього вигляду, стійкості до абразивного зносу, руху транспортних засобів, еластичності та будь-яких інших вимог.

Для успішного виконання робіт по обладнаннію наливної підлоги потрібна якісна підготовка основи.

Підставами для нанесення полімерних систем можуть служити:

– бетон;

– цементне стягування;

– cталь;

– асфальт;

– дерево.

Наливна підлога саморозтікається, тому поверхня підлоги має бути досить рівною, щоб уникнути стікання матеріалу. Найбільш ефективним способом обробки поверхонь є: піскоструминна обробка, обробка сталевим дробом, струменем води високого тиску, а також використання шліфувальних машин. Дефекти поверхні після обробки: тріщини, отвори, нерівності мають зашпакльовувати спеціальними ремонтними сумішами. Найбільш підходять для цієї цілі шпаклівки на полімерному єднальному. При значних нерівностях для підвищення якості отримуваного покриття основу шліфують. При нанесенні матеріалу на поверхні з великими кутами нахилу і вертикальні поверхні слід застосовувати тиксотропні добавки (наприклад Аеросил).

|  |

Вологість бетонної основи в об'ємі не повинна перевищувати 4 мас. %. Вологість бетонних підстав перед нанесенням покриття потрібно контролювати за допомогою спеціальних приладів.

Перед нанесенням матеріалу поверхня має бути очищена за допомогою промислового пилососа, у разі використання води її необхідно ретельно видалити з пір і просушити основу. Залежно від якості та пористості основи слід застосовувати різні види грунтовок. Після нанесення грунтовки неприпустимо осідання пилу на загрунтовану поверхню. Високоміцний спеціально ущільнений бетон, наприклад вакуумбетон з або без зміцнюючих добавок, вимагає застосування спеціальної грунтовки.

Волога бетонна основа/свіжий бетон. У будь-якому випадку нанесення полімерних матеріалів на вологі підстави, украй небажано, оскільки це приведе до появи залишкової вологи в основі. Для грунтовки підстав із підвищеною вологістю слід використовувати грунтовку з посипанням сухим кварцевим піском. Шар грунтовки повинен захищати покриття, що наноситься, від вологи основи. Перед нанесенням фінішного покриття обов'язково проведіть пробне нанесення матеріалу і переконаєтеся в тому, волога в основі не впливає на якість фінішного покриття. Інакше повторіть грунтовку.

|

Сталь. Підготовку металевих поверхонь робляють шляхом піскоструминної або дробеструйної обробки і наступного знежирення. Для захисту металу від корозії рекомендується використовувати спеціальну грунтовку.

Дерев'яні підстави. Дерев'яні поверхні мають бути витриманими (вологість 8 – 10 мас. %), чистими, сухими, такими, що не містять масла і жиру. Перед нанесенням слід надати поверхні шорсткість — обкорувати або відшліфувати. Оброблена таким чином поверхня не вимагає грунтовки.

Покриття з керамічної плитки. Старе плиткове покриття ремонтують, ретельно миють і знежирюють органічним розчинником. На поверхню плитки наносять адгезійний праймер для керамічних підстав із витратою 30 — 40 г/м2. Через 15 хвилин (до цього часу поверхня має бути сухою) наносять покриття.

Старий лінолеум і покриття з ПВХ. Старий лінолеум має бути міцно приклеєний до основи. Поверхня має бути очищена від забруднень і вимита, потім здійснюється обробка лінолеуму шліфувальною машиною для видалення поверхневих забруднень і надання поверхні шорсткості. Не допускається наявність в покритті мастил, жирів та інших забруднень, що знижують адгезію. За наявності важковидаляємих забруднень на поверхні проведіть пробне нанесення. У зв'язку з великим асортиментом полімерних покриттів потрібно обов'язково робити пробне нанесення. Звертайтеся за консультацією до постачальника.

|

Основа підлоги. Бетонна основа має бути витримана 28 днів, цементно-піщані і полімерцементні стягування витримують до набору міцності і висихання до залишкової вологості не більше 4 мас. % (див. інструкції виробника). Поверхні, що покриваються, повинні відповідати СНіП 2.03.13-88. Це означає, що поверхня основи має бути сухою, міцною, шорсткою, не містити вапняного (цементного) молочка, пилу, жиру та інших речовин, що знижують адгезію. Міцність на відрив підготовленої бетонної основи має бути не менше 1,5 Н/мм2 (1,5 МПа). Міцність основи на стиснення має бути не менше 20 МПа (М 200).

Вологість бетонної основи в об'ємі не повинна перевищувати 4 мас. %. Вологість бетонних підстав перед нанесенням покриттів потрібно контролювати, наприклад, за допомогою спеціальних приладів або, в крайньому випадку, приблизно оцінити, наклеївши на основу не пошкоджений шматок поліетилену (розмір 1х1 м) по периметру скотчем. Проконтролювати вологість можна приблизно через 3 доби. Відсутність крапель вологи на внутрішній поверхні поліетилену і темної (вологого) плями на поверхні основи свідчить про нормальну вологість основи. При нанесенні наливної підлоги на вологу основу на поверхні утворюються пухирі, знижується адгезія до основи.

Ємкості, недостатня їх кількість і об'єм. Для виробництва робіт по нанесенню матеріалу необхідно заздалегідь підготувати достатню кількість чистих сухих ємкостей відповідного об'єму (для стандартної упаковки загальною вагою 36 кг потрібно не менше двох ємкостей об'ємом не менше 30 л). Недостатня кількість ємкостей змішувачів та їх невідповідний (малий) об'єм приводять, кінець кінцем, до помилок перемішування (таких як локальні «непромішування», порушення співвідношення компонентів і так далі) і до зайвих витрат часу на повне перемішування.

Помилки перемішування ведуть, до появи таких дефектів покриття, що важко усуваються, як локальне незатвердіння матеріалу, тривале затвердіння матеріалу, здуття і пузирування окремих ділянок. Втрати часу при перемішуванні, оскільки термін життя приготованої композиції обмежений (при 20 °С приблизно 60 хв), призводять до помилок укладання матеріалу, особливо при високій навколишній температурі, що виражаються в нерівномірності укладання матеріалу, наявності повітряних пухирів в покритті, оскільки часу на плющення голчастим деаераційним валиком вже не залишається.

Перемішуюча насадка незадовільної якості. Як показує практика застосування матеріалу, найкращі стабільні результати дає використання широко поширеної звичайної гвинтової насадки змішувача для дриля. Застосування різних видів «вдосконалених» перемішуючих насадок, найчастіше, призводить до незадовільної якості перемішування і, як наслідок, серйозного виду браку — локальним «непромішуванням». Насадку змішувача слід вибирати такої довжини, щоб була можливість ретельно промішувати матеріал по всій глибині, і, що особливо важливо, на дні ємкості змішувача. Неприпустимо використовувати саморобні насадки.

Д рель. Низька потужність. Для стабільної роботи з промисловою кількістю матеріалу бажано використовувати електричний дриль потужністю близько 1 кВт, але не менше 800 Вт, особливо при низькій температурі навколишнього повітря (при зниженій температурі в'язкість матеріалу більша). При недостатній потужності дриля є велика вірогідність того, що у момент проведення робіт по укладанню матеріалу, через перевантаження інструмент вийде з ладу, що може призвести (якщо відсутній запасний інструмент) до втрати матеріалу в перемішуваній ємкості і утворення шва на покритті. Досить висока небезпека того, що дриль низької потужності не дозволить провести якісне перемішування.

|

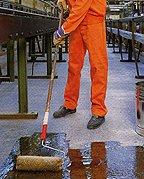

Брудне взуття. При роботі по облаштуванню наливної підлоги вимагається дотримувати режиму чистоти. На погрунтовану поверхню слід заходити в чистому, краще всього змінному взутті. Неприпустимо заходити на поверхню, приготовану до заливки в брудному взутті. Перед входом на ділянку заливки треба створити місце по переодяганню взуття, застеливши декілька квадратних метрів поверхні поліетиленовою плівкою. При невиконанні цих простих вимог, проблеми з частками чужорідних включень в матеріалі — забезпечені. Шматочки бруду покриті шаром матеріалу утворюють на поверхні готового покриття горбки та виступи, що знижують декоративний вигляд підлоги, і що призводять до незручностей при вологому прибиранні приміщення. Процес ручного видалення агломератів бруду зі свіжого шару матеріалу у момент виконання роботи трудомісткий, особливо при великій їх кількості.

Пилосос. Для знепилювання поверхні перед початком робіт слід використовувати промисловий пилосос. Замінити пилосос ретельним підмітанням, в принципі можливо, але на практиці часто призводить до недостатньо ретельного видалення пилу, та забруднення поверхні шматочками робочих органів щіток та віників.